ТЕХНОЛОГИЯ SLM 3D-ПЕЧАТИ УСКОРЯЕТ ЦИКЛ КОММЕРЧЕСКОГО АЭРОКОСМИЧЕСКОГО ПРОИЗВОДСТВА!

НА ПРОИЗВОДСТВО НОВОГО ПРОДУКТА УШЛО ВСЕГО 168 ЧАСОВ!

Фото AmPro

29.08.25

Стремительное развитие мировой аэрокосмической техники, и в особенности появление коммерческой аэрокосмической отрасли, предъявляет беспрецедентно высокие требования к производительности, надежности и экономичности ракетных двигателей. В этом контексте SLM-технология 3D-печати металлом продемонстрировала большой потенциал ее применения в аэрокосмической промышленности, и ожидается, что она коренным образом изменит традиционную производственную модель и будет способствовать быстрому внедрению инноваций в технологии ракетных двигателей.

Применение 3D-печати металлом в аэрокосмической промышленности становится новым стандартом в отрасли, 3D-печать способствует экономии средств и значительно повышает эффективность производства.

Производственные затраты являются узким местом в коммерческой аэрокосмической отрасли. 3D-печать по металлу позволила увеличить коэффициент использования материалов более чем на 90% за счет упрощения процессов, сокращения отходов и отказа от пресс-форм.

Кроме того, технология 3D-печати позволяет соединить во время процесса производства большее количество деталей в один узел, тем самым, значительно сократить количество деталей в конечном изделии, снизить расходы на сборку, что позволит выпускать более конкурентоспособный продукт.

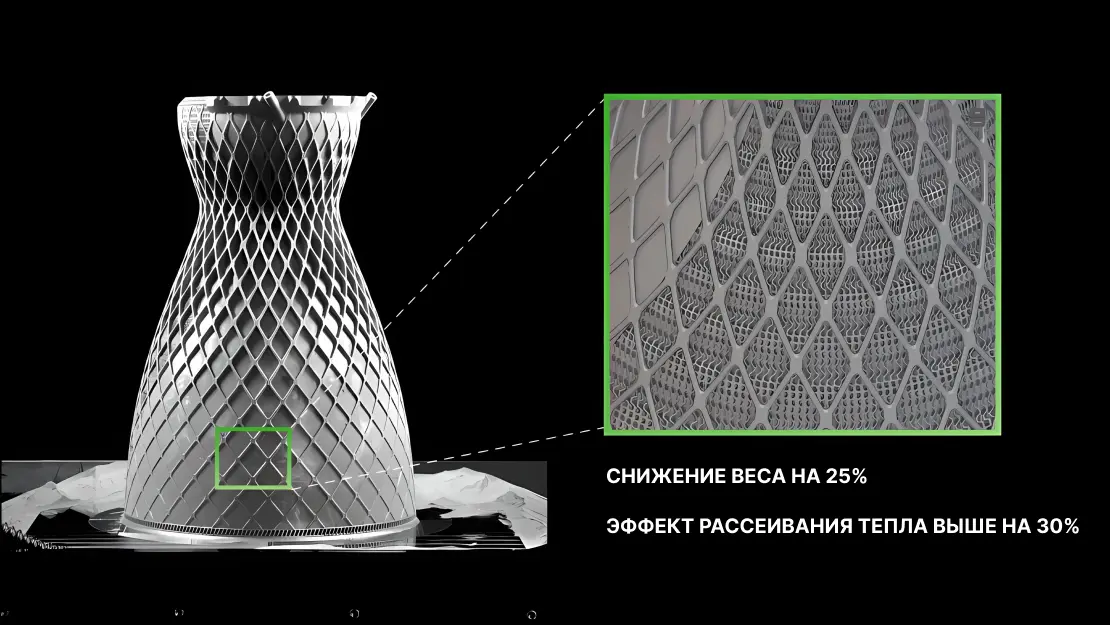

Снижение веса и увеличение полезной нагрузки космических аппаратов

В аэрокосмической отрасли вес космических аппаратов играет огромное значение, важен, буквально, каждый грамм полезной нагрузки. 3D-печать металлом в сочетании с топологической оптимизацией (3D-дизайном) компонентов, позволяет обеспечить высокую прочность при одновременном облегчении деталей и компонентов на 30% и более, включая снижение веса двигателя, улучшения соотношение тяги к весу ракеты и повышая полезную нагрузку ракеты.

Изменение модели цепочки поставок в аэрокосмическом производстве

Цепочка поставок традиционной аэрокосмической промышленности сложна и глобализирована. Для производства двигателей требуются детали от сотен поставщиков по всему миру. К сожалению, часто, производственные цепочки прерываются в связи с геополитическими, природными и другими факторами. Однако, благодаря распределенному производству, технология 3D-печати реализует концепцию ”цифровой инвентаризации", при которой вместо физических деталей хранятся данные трехмерной модели изделия, что позволяет снизить зависимость от традиционных запасов, а также риск прерывания цепочки поставок, повысить гибкость и стабильность производства.

Оборудование для SLM 3D-печати металлом AmPro SP600 меняет технологию изготовления сопла ракеты

Являясь ключевым компонентом двигателя, хвостовое сопло ракеты и технология его изготовления непосредственно влияют на общие характеристики ракеты. Традиционный процесс изготовления сопла сложен, имеет длительный производственный цикл, высокую стоимость и сложную конструкции.

Появление технологии 3D-печати металлом привело к революционному прорыву в производстве сопла ракет.

Многослойное сопло с регенеративным охлаждением - это основа конструкции современных коммерческих ракетно-космических двигателей. Сопла этого типа равномерно распределены по сотням или тысячам небольших каналов между внешней оболочкой и внутренней термостойкой стенкой. Перед тем как топливо распыляется в камеру сгорания, оно сначала поступает в проточный канал в многослойной части сопла, чтобы действовать в качестве охлаждающей жидкости, снимая высокую температуру в тысячи градусов на стенке сопла, и в то же время оно само завершает предварительный нагрев, а затем поступает в камеру сгорания для воспламенения. Это не только предотвращает истирание сопла, но и повышает эффективность использования топлива, убивая двух зайцев - обеспечивая теплообмен и рекуперацию энергии топлива.

Изготовление сопла такого типа чрезвычайно сложно. Традиционные методы требуют громоздких технологических процессов, больших затрат на оснастку и оборудование, длительные производственные циклы, а также большого количества сварных швов. При высокой температуре, давлении и сильной вибрации место сварки подвержено растрескиванию, которое может вызвать деформацию, повлиять на охлаждающую струю, а также вызвать разрушение внутренней стенки и даже взрыв двигателя.

Сопло ракеты, изготовленное на 3D-принтере AmPro SP600. (Фото AmPro)

Сопло ракеты изготовлено за 168 часов! AmPro расширяет возможности коммерческой аэрокосмической отрасли

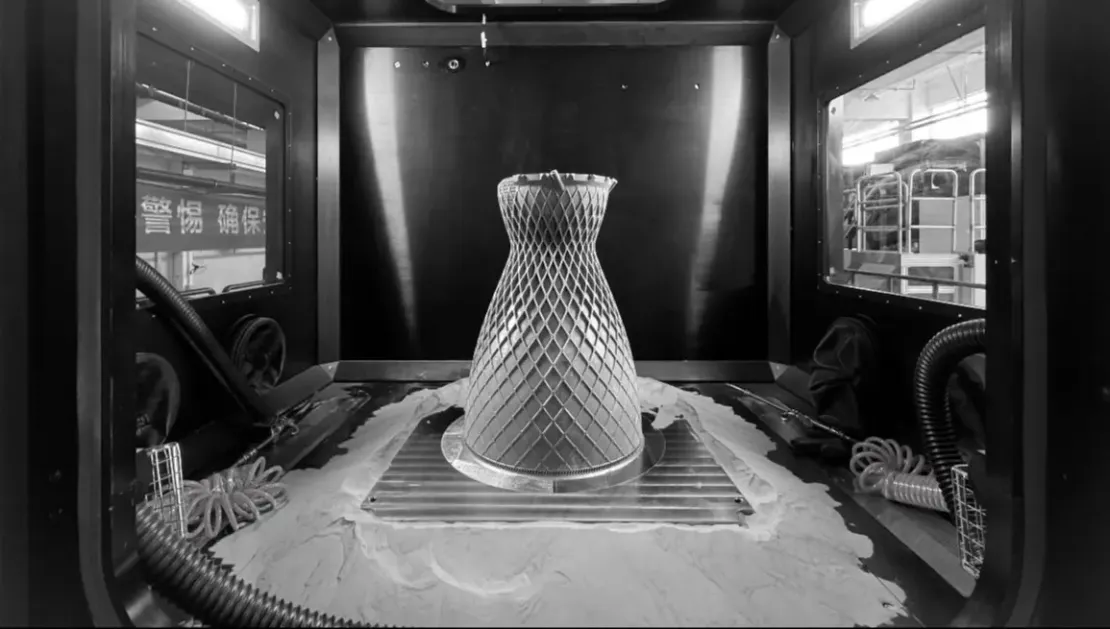

Компания AmPro использовала крупногабаритное металлическое оборудование для 3D-печати - SP600 (производство компании AmPro) для печати компонентов многослойных сопел с регенеративным охлаждением, совершив технологический прорыв! Размер сопла достигает 400х400х600мм, а время печати – всего 168 часов, при чрезвычайно высокой стабильности печати.

Оборудование AmPro SP600 оснащено передовой мультилазерной системой, которая использует самостоятельно разработанную технологию мультилазерного сканирования и алгоритм калибровки, который позволяет точно контролировать и планировать траекторию мультилазерного сканирования. Технология Dynamic lap, обеспечивая эффективность печати, гармонизирует весь формат печати и позволяет избежать неточностей при печати, вызванных круговым сканированием лазера.

Оборудование AmPro SP600 также оснащено встроенной - полностью автоматической системой циркуляции порошка, которая обеспечивает эффективную транспортировку порошка, интеллектуальную систему его восстановления и автоматическое просеивание, что значительно повышает производительность оборудования, т.к. процесс печати идет постоянно и в автоматическом режиме. Ручная замена порошка, обычно, отнимает много времени и может даже привести к прерыванию процесса печати.

Кроме того, система AmPro работает в среде инертного газа, что значительно повышает безопасность производства.

Сопло ракеты в камере построения 3D-принтера AmPro SP600. Фото AmPro

Технология двустороннего интеллектуального нанесения порошка с регулируемой скоростью также является ключом к эффективной печати на оборудовании AmPro SP600. По сравнению с традиционной односторонней подачей порошка, конструкция двусторонней подачи сокращает время недопустимого возвратно-поступательного перемещения планки разравнивания. Кроме этого, в процессе нанесения порошка можно автоматически регулировать скорость его нанесения, что позволяет ускорить процесс печати до 20%.

Таким образом, компания AmPro, благодаря передовому техническому процессу SLM-печати, успешно реализовала печать сложных сопел ракет за 168 часов, продемонстрировав широкие возможности и перспективы SLM 3D-печати металлом для коммерческой аэрокосмической отрасли.

Технология 3D-печати металлом сулит значительные экономические выгоды коммерческим аэрокосмическим компаниям, повышая их конкурентоспособность, а также способствует непрерывным инновациям аэрокосмической отрасли.