3D-МАТЕРИАЛЫ, АРМИРОВАННЫЕ УГЛЕРОДНЫМ ВОЛОКНОМ, ОТКРЫВАЮТ НОВЫЕ ВОЗМОЖНОСТИ В АВТОМОБИЛЕСТРОЕНИИ

28.08.25

В этом материале мы хотели бы обсудить, как материалы, армированные углеродным волокном, используются в автомобильном производстве.

Автозапчасти из нейлонового углеродного волокна, напечатанного на SLS 3D-принтере. (Фото TPM3D)

Для начала надо понимать, в каком направлении развивается автомобиль в настоящее время и, это: интеллектуальность, энергосбережение и уменьшение выхлопных газов. Интеллектуализация может быть реализована с помощью искусственного интеллекта, нейронных сетей и технологии 5G.

Энергосбережение авто может быть разделена на следующие составляющие:

- чистую энергию

- малый вес

- экономичный двигатель

- высока тепловая эффективность системы трансмиссии

- оптимизацию механической структуры

- улучшенную аэродинамику и сцепление с дорогой.

Транспортные средства на новых источниках энергии, представленные электромобилями, подпадают под действие технологии аккумуляторных батарей. Проблема долговечности таких авто может быть решена только путем создания больших аккумуляторных блоков. Для справки - тепловой КПД двигателей внутреннего сгорания был значительно улучшен с 30% до 40% за последнее десятилетие, что потребовало огромных человеческих и финансовых затрат.

Аэродинамика и устойчивость на дороге в наше время практически не позволяет сделать какие-либо серьезные прорывы.

Таким образом, в настоящее время и в ближайшем будущем конструктора авто будут придавать большое значение уменьшению веса транспортных средств.

Два основных элемента для снижения веса авто

Материалы:

поскольку пока не найдено подходящих альтернативных материалов для стали, мы можем только оптимизировать конструкцию автомобиля или улучшать характеристики стали. И здесь целью автомобильной промышленности по-прежнему является поиск альтернатив - стали.

Конструкция компонентов:

модульная и интегрированная конструкция может значительно уменьшить количество и вес разъемов.

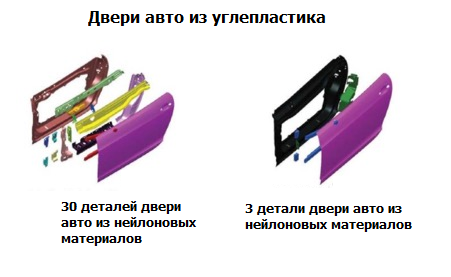

Схема TPM3D

А интегрированные в конструкцию авто детали из углепластика могут значительно повысить эффективность производства и снизить затраты на пресс-формы.

Решение материальных вопросов с помощью углеродного волокна, нейлонового композитного материала.

Несомненно, осуществимой идеей является решение задач интеграции, модульности и топологической оптимизации с помощью крупногабаритного 3D-оборудования SLS, такого как TPM3D S600DL.

Десять преимуществ углепластика на основе нейлоновых углепластиковых материалов на основе углеродного волокна в автомобилестроении:

Высокая удельная прочность и легкий высокопрочный материал корпуса.

Идеальная осевая прочность, высокий модуль упругости, отсутствие ползучести, подходит для приводного вала.

При аварии углепластик превращаются многочисленные мелкие кусочки, которые могут поглощать большое количество энергии удара (в четыре раза лучше, чем стальная конструкция), причем с высокой безопасностью.

Не растворяется и не расширяется в органических растворителях, кислотах и щелочах, хорошая коррозионная стойкость, длительный срок службы и низкие затраты на техническое обслуживание.

Малый коэффициент теплового расширения и высокая стабильность размеров в экстремальных погодных условиях.

Суперконденсаторы с активированным углеродным волокном позволяют увеличить плотность энергии и снизить затраты на производство системы торможения электромобиля.

Композитные материалы легко поддаются формованию для улучшения аэродинамических и эстетических требований.

Гладкая и красивая обшивка автомобиля может сэкономить затраты на покраску авто.

Интеграция различных частей облегчает модульность и комплексное производство автомобильных конструкций.

По вышеуказанным причинам более 30 деталей нового BMW 7-й серии используют композиты из углеродного волокна (углепластик), в том числе: кузов, шасси, крыша, дверь, капот, багажник, центральная консоль, декоративная планка, приборная панель, приводной вал, специальная система передачи мощности, сиденье, подушка сиденья, передний диффузор, хвостовой спойлер, задний диффузор, корпус заднего зеркала, рычаг подвески, передняя губа, боковые юбки, боковые решетки, автомобильные сумки, обтекаемый купол, передняя стойка, солнцезащитный козырек, крышка радиатора, боковая пластина, подножка, подбамперы и другие внешние и внутренние аксессуары. Все эти изделия связаны с тремя аспектами энергосбережения и снижения выбросов, включая малый вес, тепловую эффективность двигателя и трансмиссионной системы и оптимизацию механической структуры, а также снижение сопротивлению ветра и улучшения сцепления с дорогой.

Производственная линия BMW для монтажа композитных материалов из углеродного волокна. (Фото TPM3D)

Ступицы колес BMW, изготовленные из композитного материала, полностью изготовленного из углеродного волокна, на 35% легче обычных ступиц из алюминиевого сплава, что значительно уменьшает момент инерции. (Фото TPM3D)

Аналогичная ступица колеса для Ford Mustang. (Фото TPM3D)

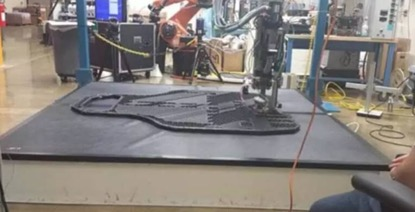

В Национальной лаборатории Оук-Ридж (ORNL) гранулы углеродного волокна используются для SLS 3D-печати частей автомобильном шасси. Жесткость увеличивается в 5-7 раз и прочность увеличивается в 3 раза, что не только улучшает свойства деталей, но и сокращает время их изготовления.

Изготовление деталей проходит в рамках программы правительства США в области материалов и технологий 3D-печати в автомобильной промышленности.

Многие гоночные автомобили также используют напечатанные на 3D-принтере части и компоненты из нейлонового углеродного волокна (нейлон 12+cf), которые напрямую влияют на улучшение результатов гонок.

Одним словом, автомобили будущего наверняка достигнут значительного улучшения ряда параметров с помощью применения нейлоновых углепластиковых материалов:

Безопасность вождения: прочность углепластика примерно на 200% выше, чем у стали, энергия удара в 4 раза выше, чем у стали;

Энерго- и ресурсосбережение: снижение веса аккумуляторных батарей;

Срок службы деталей: высокая прочность, модульность и термостойкость, сопротивление ползучести, усталостная стойкость и коррозионная стойкость;

Гуманизация окружающей среды: малый вес, малая инерция вращения, низкий уровень шума, демпфированная вибрация, высокий комфорт;

Экологичность: снижение выброса выхлопных газов, самосмазка и отсутствие смазки;

Легкий кузов автомобиля: на 300-400% и 30~40% легче стали и пластика соответственно;

Индивидуальные формы корпуса: хорошая производительность обработки и легкость в формировании различных форм.

3D-принтенры TMP3D

Официальный партнер TMP3D в РФ – компания Аврора-3D