ИЗГОТОВЛЕНИЕ КОНДУКТОРА ДЛЯ ПРОВЕРКИ ТОЧНОСТИ ИЗДЕЛИЙ АВТОМОБИЛЯ ПРИ ПОМОЩИ SLS ТЕХНОЛОГИИ

27.10.25

На одном из авто-предприятий Южной Кореи для изготовления кондукторов для проверки точности изделий автомобиля начали использовать SLS 3D-принтер S600DL от компании TPM3D. Приспособления / кондукторы изготавливаются из стеклонаполненного полиамида PA12, он же используется для производства автомобильных осветительных приборов, креплений для приборной панели, бамперов и других частей автомобиля.

Долгие годы кондукторы и другие изделия для проверки точности деталей авто изготавливали из алюминия методом литья. Для этого было необходимо изготовить песчаную форму, залить в нее металл, после охлаждения разрушить форму, очистить деталь и подвергнуть ее механической обработке.

Проблема была в том, что процент успешных отливок составляет около 70 –80% из-за сложности с изготовлением песчаных форм, ошибок при литье и наличия отверстий. Кроме того, для традиционных методов изготовления требуется несколько рабочих, что приводит к высоким трудозатратам. Переход на 3D-печать по технологии SLS значительно упростил процесс производства кондукторов, приспособлений и других изделий, повысил эффективность, а также позволил сократить расходы на производство.

Слева на фото - кондуктор для проверки точности изготовления изделия, изготовленный с помощью 3D-печати, справа - с помощью традиционных технологий. (Фото TMP3D)

При 3D-печати данного кондуктора требуется лишь напечатать детали, очистить их от порошка и в некоторых случаях дополнительно обработать на станке с ЧПУ.

Изготовление кондукторов с применением 3D SLS-технологии обеспечило три ключевых преимущества: повысило процент деталей без брака, сократило время производства и снизило стоимость изделий, что стало возможным за счёт упрощения технологического процесса.

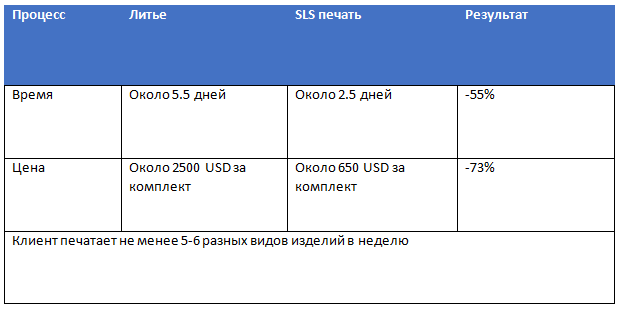

Таблица сравнения двух типов производства кондуктора - методом литья и 3D-печати (данные TPM3D).