ОТ РОБОТИЗИРОВАННЫХ РУК К ЛОВКИМ КИСТЯМ: КАК 3D-ПЕЧАТЬ МЕНЯЕТ ПОДХОД К РОБОТОТЕХНИЧЕСКОМУ ПРОИЗВОДСТВУ

12.01.26

Эпоха робототехники перестала быть научной фантастикой. Видеоролики, ставшие вирусными - например, где роботы Atlas от Boston Dynamics выполняют сложные паркур-элементы, бросая вызов гравитации, или участники конкурса DARPA Challenge, ориентирующиеся в смоделированных зонах катастроф, — наглядно демонстрируют, как роботы ломают прежние барьеры применения.

Учитывая, что такие лидеры отрасли, как Unitree и Tesla, ускоряют планы по массовому производству, 2025 год широко признаётся «Годом массового производства» в сфере интеллектуальной робототехники.

Этот скачок в робототехнике требует качественной революции и в производстве компонентов: промышленные роботы требуют ускоренной адаптации и уменьшения веса, в то время как гуманоиды расширяют границы возможного, воплощая сложные человекоподобные конструкции. Традиционные методы производства, зачастую, уже не справляются с новыми задачами. На выручку приходит 3D-печать / аддитивное производство, включая технологию Селективного Лазерного Спекания (SLS), которая открывает новые горизонты в производстве компонентов робототехники. В частности, оснастки для промышленных роботов, структурных деталей для дронов, а также полноразмерных компонентов для роботов-гуманоидов.

3D-печатные решения с использованием таких материалов, как нейлон 12, доказали свою надежность для быстрого функционального прототипирования и производства функциональных деталей.

Будучи ключевой технологией промышленной 3D-печати, SLS выделяется разнообразием материалов, возможностью создания сложных деталей без поддержек, печатью большого количества деталей в несколько «этажей» за один производственный цикл, высокой эффективностью производства.

Компания TPM3D, опираясь на более чем двадцатилетний технический опыт, создала комплексную экосистему решений SLS, специально разработанную для удовлетворения строгих требований производства робототехники нового поколения.

Три практических примера: SLS для робототехники

Производство человекоподобных роботов

Для проекта по созданию гуманоидного робота компания TPM3D использовала SLS-принтер P360 и материал Precimid1172 Pro GF30 BLK (нейлон, армированный стекловолокном) для важных компонентов тела и конечностей робота.

Благодаря использованию сложной решетчатой конструкции для оптимального соотношения прочности и веса удалось добиться значительного снижения веса деталей без ущерба для целостности и прочности конструкции.

Большой объем камеры печати принтера TPM3D P360 (360x360x600 мм) позволил изготовить 52 детали (3 полных комплекта) за один цикл печати продолжительностью 32.5 часа.

Система управления порошком TPM3D позволяет использовать 20% нового порошка и 80% б/у, что позволяет значительно удешевить печать. Общий расход порошка составил 46,78 кг, при этом новый порошок - всего 9,36 кг, что значительно снизило себестоимость деталей.

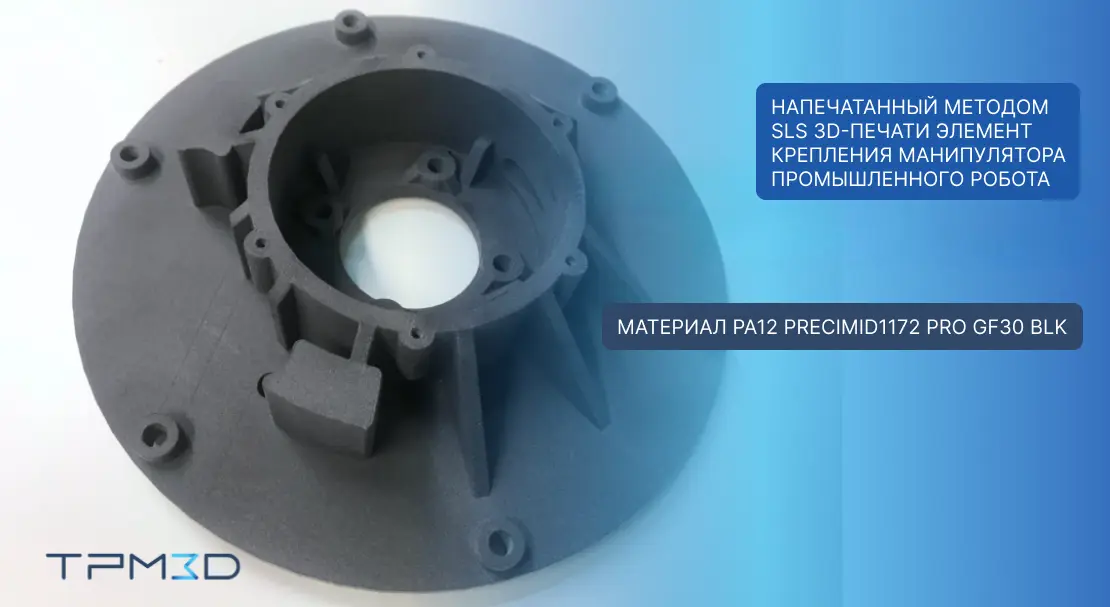

Промышленная робототехника: ускорение итераций изготовления компонентов

Производитель промышленных роботов столкнулся с длительными циклами проектирования и высокими затратами на изготовление прототипов. Решением стала технология SLS от TPM3D, позволившая за один цикл 3D-печати изготавливать базовые детали роботизированной руки. Это позволило быстро создавать физические прототипы, проводить структурные испытания и оптимизировать конструкцию, сократив сроки НИОКР и открыв путь к бесперебойному массовому производству.

Беспилотные патрульные машины

Дубайская компания MicroPolis Robotics использовала широкоформатный двухлазерный SLS-принтер S600DL компании TPM3D и материал Precimid1176 Pro GF30 BLK с высокой степенью повторного использования для изготовления переднего структурного компонента беспилотной патрульной машины.

По сравнению с традиционным изготовлением металлических деталей, технология SLS от TPM3D обеспечила печать компонента без поддержек за один этап, сократив срок выполнения заказа с 4 до 2 дней. Вес детали упал с 27 кг до 4 кг, то есть на 82%, что значительно увеличило запас хода и маневренность транспортного средства.

Три основных преимущества SLS 3D-печати: преодоление традиционных производственных ограничений

Традиционные методы производства, такие как обработка с ЧПУ или литье под давлением, часто неэффективны при производстве сложных робототехнических деталей из-за высокой стоимости инструмента, медленного выполнения итераций и большого количества отходов. Технология SLS от TPM3D преодолевает эти ограничения за счет точного лазерного спекания порошковых материалов, обеспечивая существенные преимущества:

1. Прочность и легкость: Детали из SLS демонстрируют превосходную изотропную прочность (одинаковую во всех направлениях, включая ось Z), что обеспечивает надёжность при динамических нагрузках – будь то повторяющиеся захваты в промышленных условиях или удары ноги бегущего гуманоида. Кроме того, SLS позволяет создавать сложные полые конструкции, что делает его идеальной заменой тяжёлым металлическим деталям, позволяя снизить вес более чем на 80%, что повышает маневренность и энергоэффективность робота.

2. Изготовление сложных геометрических форм без поддержек при печати: Свойства порошкового слоя обеспечивают естественную поддержку во время печати. Это революционное решение для сложных компонентов робототехники, таких как корпуса с несколькими датчиками или топологически оптимизированные конструкции манипуляторов. Технология SLS позволяет напрямую создавать сложные внутренние каналы, решётки и органические формы без использования поддержек, что открывает доступ к созданию конструкций, недоступных при использовании традиционных методов производства.

3. Гибкость для быстрого прототипирования и мелкосерийного производства: технология SLS позволяет напрямую преобразовывать цифровые модели в функциональные компоненты, устраняя необходимость в дорогостоящей и трудоёмкой оснастке. Это значительно сокращает циклы разработки, ускоряет итерации проектирования и способствует экономичному мелкосерийному производству для тестирования или узкоспециализированных применений.

Кроме того, решения TPM3D для SLS-печати предлагают широкий ассортимент промышленных материалов, включая полиамид, полипропилен, термопластичный полиуретан, полиэфирэфиркетон (ПЭЭК), полиэфиркетон (ПЭКК), удовлетворяющих самым разнообразным требованиям: от общих конструкций до высокотемпературных и износостойких компонентов. В сочетании с исключительной точностью размеров (±0.2 мм/100 мм) TPM3D обеспечивает прецизионную посадку и функциональность даже самых сложных роботизированных узлов.

Технологии, обеспечивающие будущее робототехники

По мере того, как роботы становятся все более интеллектуальными и совершенными, SLS 3D-печать будет играть все более важную роль в секторе роботостроения:

Промышленные роботы: Возможность создания индивидуальных рабочих органов, легких рук и быстрой разработки интегрированных функциональных корпусов.

Гуманоидные роботы: Поддержка НИОКР и производства сложных узлов, таких как многосенсорные головы, биомиметические руки, корпусные и структурные компоненты.

Разработка основных узлов и компонентов роботов: Ускорение создания прототипов и мелкосерийного производства важных деталей, таких как коробки передач, корпуса двигателей и др.