ПРИМЕНЕНИЕ ТЕХНОЛОГИИ 3D-ПЕЧАТИ SLS ПРИ ПРОИЗВОДСТВЕ НИЗКОВОЛЬТНЫХ ЭЛЕКТРОПРИБОРОВ

02.08.25

Электрификация и автоматизация в Китае развиваются быстрыми темпами. Автоматические выключатели (дифференциальные автоматы) в литом корпусе широко используются благодаря своим хорошим функциям защиты от перегрузки и короткого замыкания. Автоматические выключатели, как самое простое защитное средство, отличается широким применением, широким ассортиментом изделий, компактной и сложной структурой.

В прошлом проектировщикам и производителям электроприборов было необходимо изготавливать прототипы деталей с помощью силиконового литья и ЧПУ, что требовало длительного цикла обработки и высоких затрат на него, из-за того, что электротехнические компании разрабатывают десятки или даже сотни новых продуктов в год.

Ниже представлен кейс с конечным заказчиком компании TPM3D - ведущего в Китае производителя SLS 3D-принтеров.

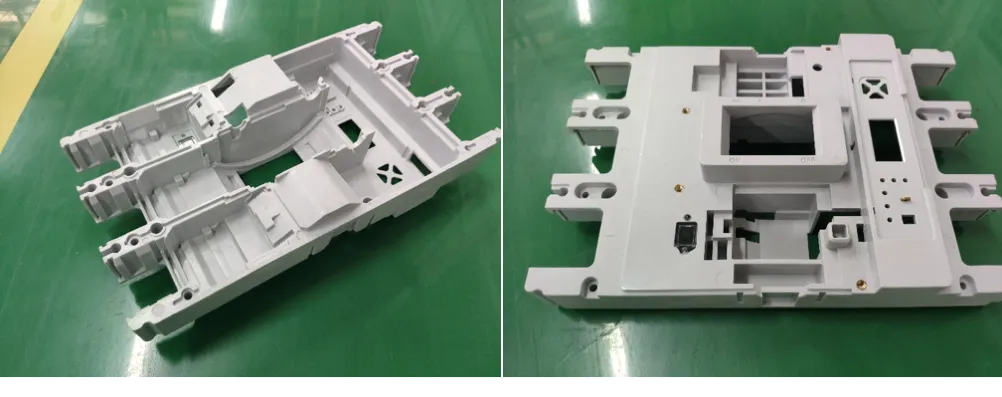

Разновидность автоматического выключателя в литом корпусе. (Фото TPM3D)

Ø Профиль клиента:

Заказчиком является всемирно известный поставщик интеллектуальных электротехнических и энергетических решений, его продукция включает в себя распределители электроэнергии, терминальные устройства, устройства для управления двигателями и защитные устройства, промышленную автоматизацию и прочите электротехнические устройства. Годовой оборот компании превышает 12 миллиардов долларов США, экспорт - более чем в 140 стран.

Данная компания использует промышленную аддитивную установку TPM3D P360 для своих исследований, разработок и опытного производства различных низковольтных электроприборов

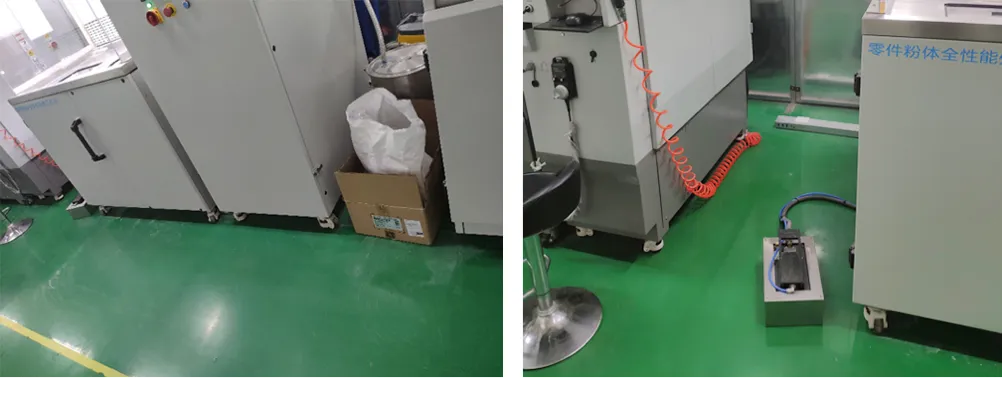

Система лазерного спекания TPM3D P360 по технологии SLS + финишный модуль PPS на опытном производстве компании. (Фото TPM3D)

Ø Разработка продукта:

Ежегодно заказчик разрабатывает и производит более 10 000 новых единиц электротехнической продукции. В настоящее время основными продуктами для печати с помощью SLS линии TPM3D P360 являются корпуса для литых автоматических выключателей и других конструкционных деталей.

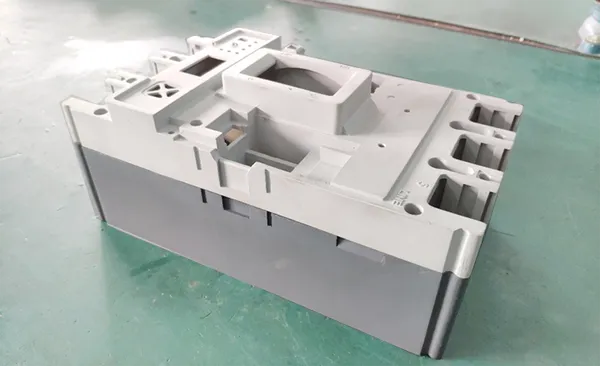

Автоматический выключатель в литом корпусе, разработанный по технологии SLS. (Фото TPM3D)

Конструкционные детали. (Фото TPM3D)

После того, как образец напечатан, заказчик проводит проверку, сборку и функциональные испытания.

Точность 3D-печати должна быть в пределах ±0,2 мм. Функциональные испытания в основном включают в себя: испытание на прочность, испытание на изоляцию и другие.

Используемый материал - 30% стеклонаполненный нейлон 12 (Precimid1172Pro GF30) TMP3D, который отличается высокой прочностью и ударопрочностью.

По словам заказчика, материалы должны соответствовать требованиям испытаний по механическим свойствам и изоляции. Кроме того, температура термической деформации материала достигает 184,4 °C, и напечатанные корпуса могут быть протестированы без деформации в термостате при температуре 80 °C в течение 4 часов, что соответствует требованиям испытаний теплозащиты. В целом, корпуса литых автоматических выключателей, напечатанных по технологии SLS, не уступают традиционным деталям, изготовленным методом литья под давлением.

Проверка сборки изделий. (Фото TPM3D)

Ø Экологичность:

При покупке системы лазерного спекания (SLS) TPM3D P360 заказчик также приобрел станцию обработки деталей, сбора и обработки порошка (PPS), которая была предназначена одновременна для: очистки деталей, сбора и смешивания нового и порошка б/у, подачу порошка.

Данная станция позволяет сократить время на все вышеуказанные операции, снизить загрязнение рабочего пространства и повысить безопасность работ.

Станция обработки деталей, сбора и обработки порошка (PPS) прошла сертификацию пыле - взрывозащищенности в КНР и международную сертификацию CE и заслужила высокое признание у пользователей.

Станция обработки деталей, сбора и обработки порошка (PPS) позволяет резко снизить распространение SLS порошка вокруг рабочего места. (Фото TMP3D)

Ø Снижение затрат и повышение эффективности:

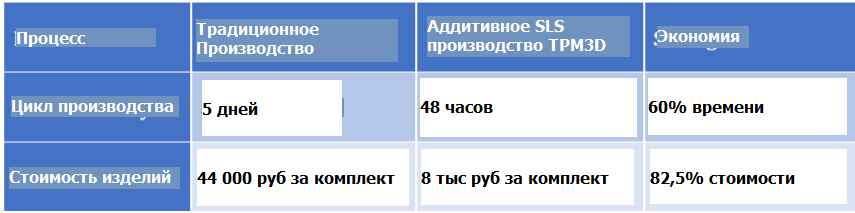

До внедрения системы 3D-печати SLS заказчик производил опытные изделия с помощью ЧПУ, литья в силикон, в основном на аутсорсинге, при этом производство изделий занимало не менее 5-6 дней. После внедрения аддитивной SLS-линии TPM3D в экспериментальное производство, производство и тестирование опытных изделий занимает около 48 часов, что ускорило производство опытных образцов более чем на 60%.

В прошлом производство опытного комплекта изделий стоило около 44 000 рублей, такой же комплект, полученный с помощью технологии 3D-печати SLS стоит около 8000 рублей! Получается экономия на опытные образцы - около 8 000 000 рублей в год.

Сравнение стоимости и цикла между традиционным процессом и процессом 3D-печати SLS на линии TPM3D

Таким образом, аддитивное оборудование TMP3D, в частности 3D-принтер P360 вместе c финишной системой TPM3D - PPS значительно сокращает ручные операции, достигая при этом высокой эффективности обработки деталей и использования порошка. Данное решение оптимизирует расходы и временные ресурсы, одновременно повышая уровень безопасности и поддерживая порядок на производстве.