КАК SLS 3D-ПЕЧАТЬ УСКОРЯЕТ РАЗРАБОТКУ И СНИЖАЕТ ЗАТРАТЫ НА ЭЛЕКТРОИНСТРУМЕНТЫ

24.11.25

Повышение эффективности всегда было одним из основных факторов технологического прогресса. В 1895 году немецкая компания FEIN разработала первую в мире ручную электрическую дрель постоянного тока, что стало поворотным моментом в развитии современных производственных электроинструментов. Первые корпуса дрелей изготавливались из алюминиевого сплава, что обеспечивало долговечность, но негативно влияло на вес. Со временем термопласты постепенно вытеснили металлы, сделав электроинструменты более лёгкими и удобными в использовании.

На фото первая в мире ручная электрическая дрель постоянного тока от компании FEIN.

Современные потребители хотят, чтобы электроинструменты были не только эффективными, лёгкими и эргономичными, но и стильными и безопасными в эксплуатации. Чтобы соответствовать этим требованиям, производители внедряют быстрые и гибкие методы исследований и разработок.

Идеальной технологией для прототипирования и изготовления мелкой серии инструментов является технология 3D-печати SLS (селективное лазерное спекание).

ПОЧЕМУ ИМЕННО 3D-ТЕХНОЛОГИЯ SLS ОТВЕЧАЕТ ПОТРЕБНОСТЯМ СОВРЕМЕННЫХ ПРОИЗВОДИТЕЛЕЙ ИНСТРУМЕНТОВ

На ранних этапах разработки продукта производители вынуждены искать компромисс между стоимостью, точностью и скоростью разработки. Традиционная обработка на станках с ЧПУ обеспечивает высокую точность, но требует сложного программирования и много времени при работе с изделиями со сложной геометрией.

3D-печать SLS позволяет без проблем изготовить изделия практически любой сложности. После того, как дизайнеры получили цифровую 3D-модель изделия, его можно сразу напечатать, т.е. для этого не нужен дополнительный инструмент, что сокращает сроки разработки с нескольких недель – до нескольких дней.

По сравнению с литьем под давлением SLS также обладает рядом преимуществ. Для литья под давлением требуются дорогостоящие матрицы, что часто делает его неэкономичным на стадиях НИОКР.

С помощью SLS производители могут получать высокоточные прототипы, которые по прочности и долговечности в точности повторяют литые под давлением детали, но без затрат на оснастку. Эти печатные компоненты могут быть немедленно собраны вместе с другими деталями для тестирования в реальных условиях, что в разы ускоряет итерацию НИОКР.

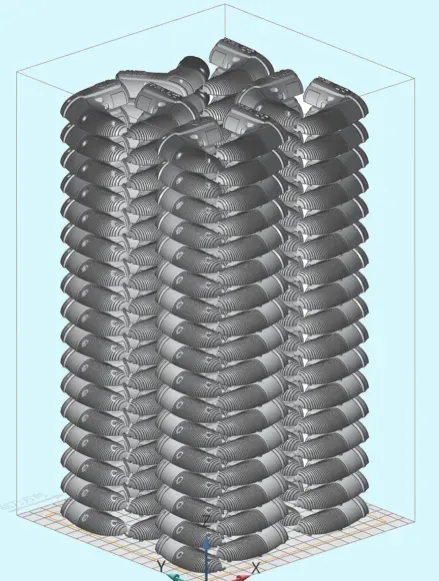

Размещение корпусов электроинструмента в камере печати SLS 3D-принтера TPM3D в несколько слоев (схема TPM3D).

При сравнении SLS с другими аддитивными методами производства, такими как FDM и SLA, преимущества становятся очевидными. Хотя принтеры FDM и SLA доступны и подходят для концептуальных моделей, по эффективности, стоимости и долговечности они уступают функциональным прототипам, изготовленным при помощи SLS 3D-технологии.

Кроме этого, в отличие от FDM и SLA, которые могут печатать изделия лишь в один слой, SLS печать может печатать изделия по всей высоте камеры печати в несколько слоев изделий, что позволяет быстро изготавливать большое количество одинаковых или индивидуальных деталей за один печатный цикл. Кроме того, SLS технология позволяет изготавливать изделия из современных композитных полимерных материалов, таких как нейлон, армированный стеклянными шариками, или алюминиевым порошком, что делает его подходящим для серийного производства прототипов электроинструментов.

На фото FDM 3D-печать изделий в один слой («этаж») (фото TMP3D)

РОЛЬ TPM3D В ИННОВАЦИЯХ В СФЕРЕ ЭЛЕКТРОИНСТРУМЕНТОВ

Являясь ведущим производителем промышленного SLS-оборудования, TPM3D активно работает в сфере проектирования и производства электроинструментов с ведущими мировыми поставщиками товаров для дома и строительных инструментов, такими как TTI и CROWN, которые внедрили SLS-системы TPM3D в свои рабочие процессы НИОКР и производства инструмента.

На фото прототип электроинструмента (фото TPM3D)

В настоящее время в этой сфере используются два основных материала:

• Precimid1172Pro GF30 BLK

Серо-чёрный нейлон, армированный стекловолокном. Он обладает высокой термостойкостью, прочностью на изгиб и ударной вязкостью, что делает его идеальным для использования в сложных условиях работы электроинструментов, таких как вибрация, трение и нагрев. Детали, изготовленные из этого материала, отличаются превосходной точностью и долговечностью и могут использоваться в течение длительного времени.

• Прецимид1171Про AF40

Нейлоно-алюминиевый композит, состоящий из белого порошка PA12, смешанного с 40 % алюминиевого порошка. Этот материал не только устойчив к высоким температурам и ударам, но и обладает высокой твердостью и обрабатываемостью. Его поверхность имеет металлическую текстуру, что придает прототипам вид, схожий с конечными коммерческими продуктами, что особенно ценно при проверке дизайна.

На фото функциональный прототип электродрели (фото TPM3D)

ТРАНСФОРМАЦИЯ ЦИКЛОВ ИССЛЕДОВАНИЙ И РАЗРАБОТОК ЭЛЕКТРОИНСТРУМЕНТА

SLS 3D-печать предоставляет разработчикам электроинструментов новые возможности, обеспечивая быстрое производство функциональных прототипов при низких затратах. Несколько итераций могут быть пройдены за один печатный цикл, а изготовленные компоненты могут быть испытаны уже через несколько часов после завершения их проектирования.

Благодаря технологии TPM3D цикл доработки, модификации и повторного тестирования изделий до получения готового продукта занимает около 48 часов, что значительно сокращает цикл разработки продукта, снижет производственные риски и ускоряет вывод на рынок новых инновационных инструментов.

На фото прототип специального электроинструмента (фото TPM3D)

В конечном счёте технология селективного лазерного спекания позволяет производителям снизить затраты и повысить эффективность, что полностью соответствует современным тенденциям бережливого производства и быстрого реагирования на запросы рынка.

ЗАГЛЯДЫВАЯ В БУДУЩЕЕ

От изобретения первой ручной дрели постоянного тока до современных сложных многофункциональных электроинструментов — отрасль всегда развивалась в направлении повышения эффективности и удобства для пользователей.

Сегодня, благодаря SLS 3D-печати, производители электро-инструмента располагают передовой технологией, которая не только отвечает современным требованиям, но и закладывает основу для быстрой, гибкой и устойчивой разработки продукции в будущем, в котором SLS оборудование от TPM3D, играет одну из ключевых ролей в продолжающемся развитии мировой индустрии электроинструментов.

Аврора-3D – подбор, поставка, запуск, обучение и сервис промышленного SLS 3D-оборудования TPM3D.

3D-печать изделий по технологии SLS в Москве на индустриальной линии P360 от TPM3D.

Для консультации или запроса КП заполните, пожалуйста, форму ниже или свяжитесь с нами по контактам, указанным в подвале сайта.